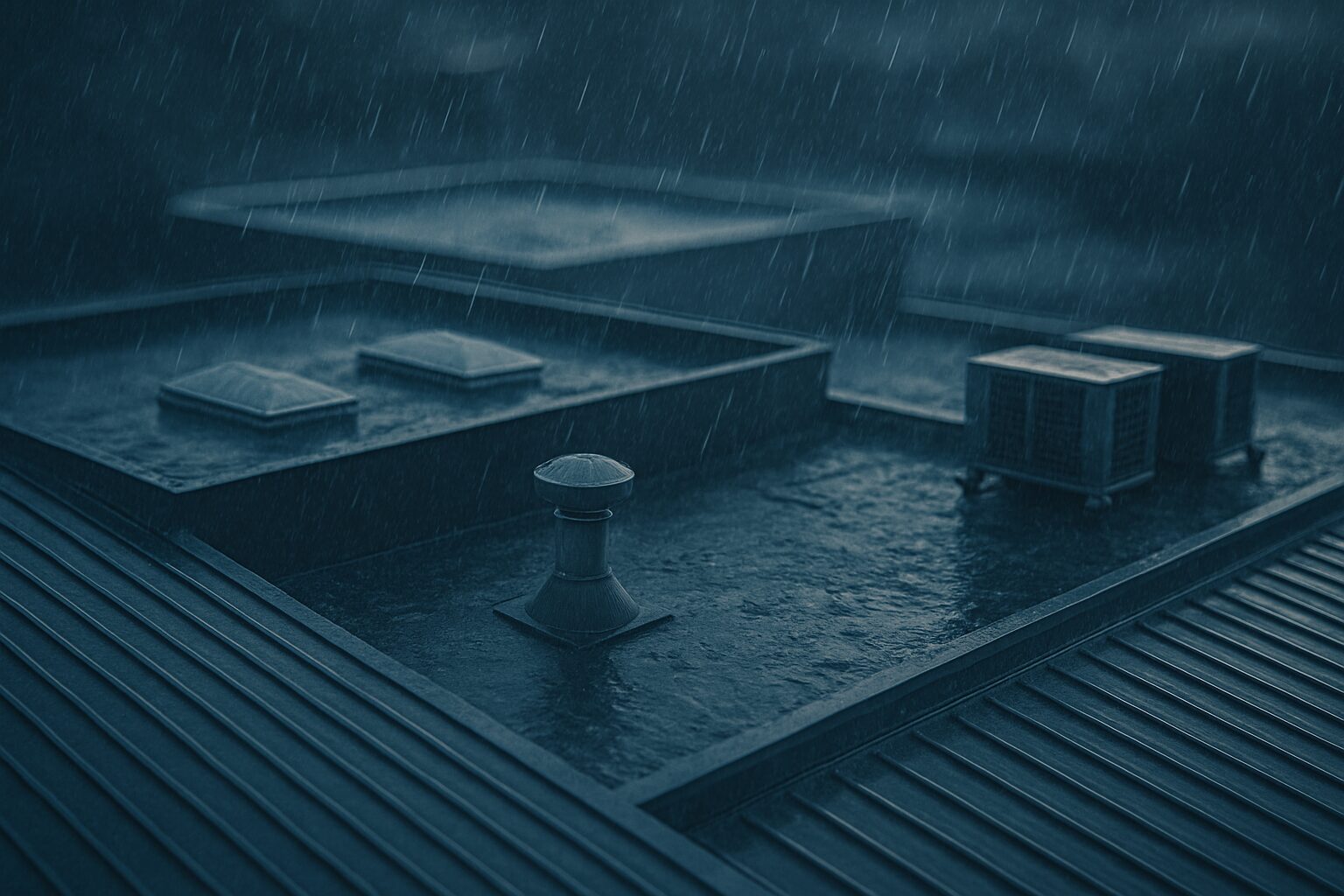

Pluies records, orages violents, événements météo extrêmes… les toitures industrielles sont en première ligne. Une évacuation mal conçue ou des surverses absentes peuvent provoquer l’inondation d’un atelier en quelques minutes — avec à la clé un arrêt de production coûteux. Heureusement, les normes EN 12056-3 et DTU 60.11 donnent les clés pour éviter le pire. Dans cet article, nous vous guidons pour dimensionner vos évacuations et surverses avec rigueur, et intégrer les bonnes pratiques de chantier. Rétention, pente, entretien : tout pour sécuriser votre site contre les pluies du siècle.

Introduction à la toiture industrielle

Au cours de ces dernières années, les épisodes de pluies extrêmes se sont intensifiés partout en France. Le changement climatique n’est plus une hypothèse, c’est une réalité physique, observable, et surtout… mesurable. En tant qu’exploitant de site logistique ou industriel, vous êtes directement concerné. Une inondation due à une mauvaise conception de la toiture industrielle peut entraîner des arrêts de ligne, des pertes de production, des dommages matériels, voire des risques pour la sécurité du personnel.

Pourtant, ces sinistres sont souvent évitables. Le bon dimensionnement des systèmes d’évacuation d’eaux pluviales, l’intégration de surverses d’urgence bien positionnées et la prise en compte d’un nouveau régime climatique doivent aujourd’hui faire partie de tout projet de réfection ou de construction de toiture.

C’est l’objectif de cet article : vous fournir un guide technique complet, structuré selon les normes en vigueur (EN 12056-3, DTU 60.11), les bonnes pratiques de terrain et les retours d’expérience terrain. Le tout, en s’adressant spécifiquement aux professionnels, dans un langage clair mais exigeant, à la hauteur des enjeux industriels.

Vous êtes couvreur, étancheur, charpentier couvreur, couvreur zingueur ou maître d’ouvrage industriel ? Ce guide est conçu pour vous aider à faire les bons choix, à prévenir les sinistres, et à valoriser vos projets par une approche durable et conforme.

🏬 Ne laissez plus votre toiture au hasard !

Profitez dès maintenant d’un diagnostic complet de votre toiture, réalisé gratuitement par un expert Alma Toit, et recevez des conseils personnalisés pour prolonger la vie de votre toit !

Le climat change, vos toitures aussi

Records de pluviométrie : des pluies de plus en plus denses et localisées

La France connaît depuis une décennie une intensification marquée des épisodes de pluies extrêmes. Ce constat, étayé par les données de Météo-France, révèle une double tendance : d’un côté, les précipitations deviennent plus brèves mais plus violentes ; de l’autre, leur répartition est de plus en plus localisée et imprévisible. En 2022, plusieurs départements ont enregistré des hauteurs de pluie dépassant les normes trentenaires en moins de 30 minutes.

Ce phénomène n’est pas anodin pour les infrastructures industrielles, et tout particulièrement pour la toiture industrielle, souvent conçue selon des hypothèses pluviométriques obsolètes. Là où les débits de pluie de référence servaient autrefois de base stable pour les calculs d’écoulement, les nouvelles réalités climatiques imposent aujourd’hui une révision complète des méthodologies de dimensionnement.

La norme EN 12056-3, référence européenne pour le drainage des toitures, préconise une analyse fine de l’intensité des précipitations sur le site concerné. Il ne s’agit plus seulement de s’appuyer sur des données météorologiques génériques à l’échelle régionale : la prise en compte de pluies exceptionnelles (P10, P30, P100) devient impérative pour garantir la sécurité structurelle et fonctionnelle des bâtiments industriels.

Mais attention : il ne suffit pas d’augmenter les diamètres des descentes pour « faire face ». Il faut repenser l’ensemble de la chaîne d’évacuation, depuis le point de collecte sur le toit jusqu’à l’exutoire final. La coordination entre le charpentier couvreur, le couvreur zingueur, le bureau d’études et les entreprises de génie civil devient ici un facteur clé de succès.

Les toitures industrielles sous pression : ce que l’on constate sur le terrain

Les retours d’expérience d’Alma Toit, collectés au fil des audits et interventions sur sites logistiques et industriels à travers la région Rhône-Alpes, confirment un constat alarmant : de nombreuses toitures industrielles ne sont pas prêtes à affronter les nouvelles réalités climatiques.

Voici quelques exemples concrets relevés lors de diagnostics récents :

- Formation de “mares” persistantes sur des toitures-terrasses en bac acier, dues à des pentes insuffisantes (<1 %), parfois non conformes au DTU 43.1.

- Avaloirs obstrués, mal protégés, ou simplement sous-dimensionnés, provoquant des débordements en pied de relevés.

- Absence totale de surverses, ou surverses implantées trop haut pour être réellement utiles en cas de saturation du système principal.

- Déversoirs installés mais non testés, sans plan de maintenance ni contrôle post-mise en œuvre.

- Matériaux incompatibles avec la rétention temporaire, notamment des isolants inadaptés au contact prolongé avec l’eau (PIR non protégé, ROC exposé).

Ces défauts, souvent discrets en période sèche, deviennent critiques lors des épisodes de forte pluie. En quelques minutes, l’eau stagne, monte, franchit les relevés, pénètre dans les locaux, ruine les isolants et inonde les équipements techniques.

L’impact économique est immédiat. Selon les données internes compilées par des industriels partenaires comme ABB Group ou Siemens, le coût d’un arrêt de production non planifié varie entre 5 000 € et 50 000 € de l’heure, selon la nature du process. Pour certains sites de cross-docking ou de production chimique, chaque heure d’interruption provoque un effet domino : retards logistiques, pertes de lots, pénalités contractuelles, désorganisation des plannings.

Prévenir une inondation, c’est donc bien plus qu’un sujet technique : c’est une question stratégique.

C’est aussi une responsabilité : une toiture mal conçue ou mal entretenue peut mettre en danger les équipes, endommager les stocks, voire provoquer des incidents environnementaux si des produits sensibles sont atteints.

Normes et référentiels à suivre pour l’évacuation d’eau

EN 12056-3 et DTU 60.11 : ce qu’ils imposent pour toitures-terrasses

Dans le cadre d’une réhabilitation ou d’une création de toiture industrielle, le respect des normes en vigueur n’est pas une option : il conditionne la sécurité, la conformité et la durabilité de l’ouvrage. Deux référentiels doivent impérativement être pris en compte lors du dimensionnement de l’évacuation des eaux pluviales : la norme européenne EN 12056-3 et le DTU 60.11, référentiel français publié par le CSTB.

La norme EN 12056-3 s’attache à définir les règles de calcul pour le drainage des toitures par gravité. Elle fournit un cadre méthodologique pour :

- déterminer le débit de pointe à considérer selon la pluviométrie locale,

- adapter les pentes de toit minimales en fonction de la nature du revêtement et du système de collecte,

- calculer le nombre et la section des avaloirs nécessaires à l’évacuation rapide de l’eau,

- éviter la surcharge de la structure en cas d’obstruction ou de saturation du système.

Cette norme est particulièrement précieuse lorsqu’il s’agit de concevoir une toiture industrielle dans un contexte de pluies exceptionnelles ou localisées, comme cela devient de plus en plus fréquent. En pratique, elle oblige les maîtres d’ouvrage à dépasser les hypothèses historiques de type “pluie décennale” pour intégrer des projections plus exigeantes, de type pluie trentennale ou centennale, surtout pour les installations critiques.

Le DTU 60.11, quant à lui, vient compléter cette approche en détaillant les prescriptions d’exécution des systèmes d’évacuation d’eau :

- positionnement et fixation des collecteurs,

- sections minimales des descentes,

- dispositifs de protection (crapaudines, garde-grèves, etc.),

- exigences de raccordement aux réseaux EP en aval,

- vérifications sur chantier (tests d’arrosage, mise à niveau des pentes, etc.).

Le DTU 43.1, dédié à l’étanchéité des toitures-terrasses, ne traite pas directement de l’évacuation mais reste étroitement lié à la problématique : un débordement non maîtrisé peut entraîner une perte d’étanchéité critique, notamment sur les relevés ou les pénétrations (sorties EP, lanterneaux, etc.).

Concrètement, pour une toiture industrielle de 4 000 m² en Rhône-Alpes, exposée à une intensité de pluie de 300 L/s.ha (soit 120 L/s pour l’ensemble), la norme impose :

- un minimum de 4 avaloirs principaux de 50 L/s chacun, avec garde-grève intégrée,

- des pentes minimales de 1,5 % pour éviter la stagnation (voire 2 % pour les zones sensibles),

- une redondance via des surverses d’urgence, positionnées 30 mm au-dessus du niveau de débordement critique.

Tout écart par rapport à ces exigences doit être justifié par une étude spécifique et intégré au DCE. Trop souvent, des erreurs de conception initiales ou un manque de coordination entre les lots (étanchéité, plomberie, charpente) aboutissent à des systèmes sous-dimensionnés… avec les conséquences que l’on connaît.

Calculs : intensité de pluie, pente minimale, diamètre des conduits

L’un des points cruciaux dans la conception d’un système d’évacuation pour toiture industrielle est le bon calcul des débits et des sections de conduits. Pour cela, plusieurs paramètres doivent être pris en compte de manière rigoureuse.

L’intensité de pluie est le premier critère. Elle dépend de la localisation géographique du site et du niveau de sécurité recherché. Les données de base sont fournies par Météo-France, qui publie des courbes d’intensité/durée/fréquence (IDF). Ces courbes permettent de déterminer, pour un site donné, combien de litres par seconde et par hectare peuvent s’abattre lors d’un événement de type décennal, trentennal, ou centennal.

À titre d’exemple :

- Pluie décennale sur Lyon : ~240 L/s.ha

- Pluie trentennale : ~320 L/s.ha

- Pluie centennale : > 400 L/s.ha

Ces données, projetées sur la surface projetée de la toiture, permettent de calculer le débit de conception (Q). À ce débit correspond une section de canalisation, selon des abaques hydrauliques ou des logiciels de calcul (EPANET, Canalis, etc.).

Le diamètre des descentes EP est ensuite choisi selon la norme :

- DN100 pour des débits < 6 L/s

- DN125 à DN160 pour 10 à 15 L/s

- DN200 à DN250 pour 20 à 40 L/s

Mais attention : le choix du diamètre ne suffit pas. Il faut aussi :

- garantir une pente minimale de 1 cm/mètre linéaire dans les collecteurs horizontaux,

- minimiser les coudes et les pertes de charge,

- intégrer des points de visite pour entretien et inspection régulière.

Enfin, il est indispensable de vérifier la capacité d’évacuation en aval. Trop souvent, les réseaux collectifs sont saturés ou insuffisants pour absorber les volumes rejetés en cas de pluie extrême. Dans ce cas, des bassins de rétention temporaires, des by-pass ou des zones de ralentissement (type “blue roof”) doivent être intégrés dès la phase de conception.

Une toiture industrielle bien dimensionnée n’est donc pas une question de “gros tuyaux”, mais de rigueur dans l’analyse des flux, la prévision des événements extrêmes, et la coordination entre les acteurs du projet.

Prenez rendez-vous dès maintenant avec nos experts pour diagnostiquer, réparer et entretenir votre toit, garantissant ainsi sa protection durable et la sécurité de votre bâtiment.

Surverses : la sécurité passive indispensable

Rôle, positionnement, hauteur : comment bien les intégrer

Dans l’univers des toitures industrielles, les surverses représentent un élément de sécurité encore trop souvent sous-estimé. Pourtant, leur rôle est critique. Ces dispositifs, souvent intégrés de manière discrète dans les relevés ou en périphérie de toiture, sont conçus pour assurer une évacuation d’urgence de l’eau pluviale lorsque le système principal — descentes EP, chéneaux, collecteurs — est soit insuffisant, soit obstrué, soit temporairement saturé.

Contrairement aux avaloirs classiques, les surverses ne sont pas destinées à fonctionner en permanence. Elles entrent en jeu dans des situations d’exception : débordement des réseaux, obstruction accidentelle d’un crapaudine, déformation ponctuelle de la pente ou pluie d’intensité exceptionnelle. Sans elles, l’eau monte, atteint les relevés, les seuils d’étanchéité, les émergences techniques… et finit par pénétrer dans le bâtiment. On parle ici de volumes d’eau considérables, pouvant s’accumuler sur une surface plane à raison de plusieurs tonnes par mètre carré. Pour une toiture industrielle de 2 500 m², cela représente plus de 60 tonnes d’eau retenues sur quelques centimètres de hauteur. Une surcharge potentiellement fatale pour la structure, notamment en bac acier ou sur des charpentes métalliques anciennes.

L’intégration correcte des surverses repose sur trois paramètres fondamentaux : leur position, leur dimensionnement hydraulique, et leur hauteur par rapport au niveau de débordement critique. Le DTU 60.11 et la norme EN 12056-3 recommandent d’implanter les surverses sur les points bas naturels de la toiture, en priorité dans les zones où le risque de stagnation est maximal. Il est crucial de les concevoir comme un second niveau de drainage, redondant, indépendant des réseaux principaux. Une erreur fréquente consiste à raccorder les surverses au même réseau que les avaloirs classiques : dans ce cas, si le réseau principal est obstrué ou saturé, la surverse ne peut jouer son rôle.

Quant à la hauteur, elle doit être calculée avec rigueur. En général, elle est positionnée entre 30 mm et 50 mm au-dessus du niveau normal d’écoulement, c’est-à-dire juste au-dessus du seuil de débordement des relevés d’étanchéité. Cette hauteur permet à l’eau de s’évacuer par gravité avant d’atteindre les points sensibles. Dans certains cas, notamment en site logistique fortement mécanisé ou abritant des équipements électriques en toiture, cette hauteur peut être réduite pour garantir une intervention encore plus précoce.

Les matériaux utilisés pour les surverses doivent offrir une résistance parfaite à la corrosion, aux UV et aux chocs thermiques. L’acier inoxydable est souvent privilégié pour sa durabilité, mais des versions en aluminium anodisé ou en polymères techniques renforcés sont également compatibles avec des systèmes modernes d’étanchéité toiture, en particulier les membranes bitumineuses ou synthétiques de type TPO et EPDM.

Il est également essentiel de prévoir un accès facile à ces surverses pour l’entretien et le contrôle visuel. Une toiture industrielle bien conçue doit inclure dans son plan de maintenance préventive une vérification régulière de la propreté, de l’alignement et de la fixation des surverses. Toute obstruction, même partielle, peut rendre le dispositif inopérant au moment critique.

Enfin, dans certains cas, il peut être pertinent d’ajouter des surverses non pas uniquement en périphérie, mais aussi à travers des dispositifs de trop-plein connectés à des descentes spécifiques, débouchant directement en façade, dans une zone visible. Ce choix permet une alerte visuelle rapide en cas de dysfonctionnement du système principal. Un jet d’eau soudain sur un mur d’atelier est souvent plus efficace qu’un capteur, pour détecter une anomalie.

Cas d’erreurs fréquents à éviter sur un chantier

Malgré leur importance, les surverses restent trop souvent traitées comme un « détail de finition » sur les chantiers de toitures industrielles. Cette sous-estimation se traduit par un certain nombre d’erreurs, parfois graves, que les équipes d’Alma Toit ont régulièrement observées lors d’interventions post-sinistre.

La première erreur — malheureusement classique — est l’absence totale de surverse sur la toiture. Dans de nombreux bâtiments construits avant les années 2000, la réglementation alors en vigueur ne les imposait pas systématiquement. Or, en cas de réfection d’étanchéité, il est impératif d’intégrer ces dispositifs, même s’ils n’étaient pas présents à l’origine. La jurisprudence en cas de dégât des eaux est de plus en plus claire : un défaut de mise en sécurité de la toiture engage la responsabilité du maître d’ouvrage.

Autre erreur fréquente : le mauvais positionnement des surverses. Trop hautes, elles interviennent trop tard, une fois les relevés déjà submergés. Trop basses, elles perturbent l’écoulement normal et provoquent un ruissellement permanent sur la façade. Mal positionnées latéralement, elles n’évacuent pas les zones les plus critiques, notamment les zones d’accumulation à proximité des émergences techniques ou des acrotères enclavés.

On rencontre aussi des défauts liés à l’exécution : surverse collée sur un pare-vapeur, absence de collerette d’étanchéité, pente inverse entraînant un retour d’eau, ou encore matériaux incompatibles avec la membrane d’étanchéité posée. Ces erreurs peuvent transformer un dispositif de sécurité en véritable point de faiblesse.

Certaines équipes de pose, peu formées aux règles de l’art ou pressées par les délais, vont jusqu’à reboucher des ouvertures prévues pour des surverses, considérées comme inutiles. Or, en supprimant cette soupape, on transforme une toiture industrielle en bassin fermé, incapable d’évacuer un trop-plein.

Enfin, la négligence post-travaux est une autre source de sinistre. Une surverse mal entretenue — obstruée par des feuilles, colmatée par un mastic ou bloquée par un accessoire de maintenance mal fixé — ne joue plus son rôle. Le nettoyage régulier, au moins deux fois par an, doit donc faire partie intégrante du plan de maintenance de la toiture industrielle. Cela est d’autant plus important lorsque l’on se trouve en environnement arboré, en zone industrielle polluée ou dans des régions sujettes aux tempêtes.

À travers ces constats, une leçon essentielle se dégage : les surverses ne sont pas un luxe, mais une exigence de base pour toute toiture performante et sécurisée. Leur bon dimensionnement, leur installation rigoureuse et leur entretien régulier conditionnent la résilience globale du site face aux aléas climatiques. Elles incarnent la philosophie même d’une démarche industrielle responsable : anticiper plutôt que subir, sécuriser plutôt que réparer, concevoir intelligemment plutôt que compenser dans l’urgence.

Retenir l’eau… intelligemment : blue/green roofs et dispositifs complémentaires

Rétention temporaire : atout ou risque pour un site logistique ?

Face à l’intensification des pluies extrêmes, les maîtres d’ouvrage industriels cherchent aujourd’hui à aller au-delà du simple drainage. Le concept de rétention temporaire des eaux pluviales en toiture, aussi appelé « blue roof », s’impose comme une solution pertinente, à condition d’être rigoureusement maîtrisée.

Le principe est simple : au lieu d’évacuer instantanément la totalité des précipitations, on les stocke temporairement sur la toiture, en gérant le débit de restitution vers le réseau d’assainissement. Cette solution permet de soulager les réseaux saturés en aval, de prévenir les inondations urbaines, et de mieux lisser le pic de crue. Elle est souvent imposée dans les permis de construire urbains ou en ZAC, et tend à se généraliser pour les bâtiments neufs.

Cependant, transposer ce concept à une toiture industrielle pose des questions techniques bien spécifiques. D’un point de vue structurel, il faut d’abord s’assurer que la toiture peut supporter la surcharge temporaire liée à la présence d’eau. Un mètre carré de toiture retenant 3 cm d’eau équivaut à 30 kg/m² supplémentaires. Sur un entrepôt de 5 000 m², cela représente 150 tonnes d’eau stockées en toiture. Les structures métalliques, en particulier les pannes en Z ou les charpentes légères, doivent être vérifiées au cas par cas.

L’isolant utilisé a également son importance. De nombreux systèmes d’isolation traditionnels — en particulier le PIR ou le polystyrène — sont inadaptés à un contact prolongé avec l’eau. Ils se déforment, perdent leurs propriétés thermiques, et deviennent source de pathologies à moyen terme. C’est pourquoi les solutions de rétention en toiture impliquent souvent l’utilisation de complexes spécifiques : isolant hydrophobe, pare-vapeur renforcé, membranes bicouches, renforts de relevés.

Mais la principale difficulté reste le pilotage du débit de restitution. Dans un blue roof bien conçu, l’évacuation est volontairement ralentie par des orifices calibrés, intégrés à des avaloirs spéciaux. Ces dispositifs peuvent être fixes (orifices réduits, vannes mécaniques) ou dynamiques (vannes motorisées, capteurs de niveau connectés à une gestion technique centralisée). Ce pilotage doit être conçu pour éviter toute stagnation prolongée, qui favoriserait le développement d’algues, les déformations de l’étanchéité ou les proliférations d’insectes.

Dans le cas des toitures industrielles logistiques, l’enjeu principal est la compatibilité avec l’exploitation du site. Une toiture qui retient l’eau ne doit en aucun cas :

- compromettre l’étanchéité (notamment au niveau des relevés, lanterneaux, traversées de gaines ou systèmes photovoltaïques),

- déstabiliser la charpente en cas de pluie prolongée ou d’obstruction des dispositifs de régulation,

- augmenter les coûts d’entretien de manière disproportionnée.

Une évaluation précise des charges admissibles, des pentes résiduelles et des performances du complexe d’étanchéité est donc indispensable. Les projets les plus réussis s’appuient généralement sur une étude hydraulique spécifique, intégrée dès la phase de conception. Il est également recommandé de prévoir une redondance du système de régulation, avec des surverses positionnées en complément des orifices de vidange. C’est cette approche qui permet de combiner performance hydraulique et sécurité structurelle.

Du point de vue réglementaire, la rétention temporaire en toiture est encore peu encadrée dans les DTU. Toutefois, plusieurs guides techniques — notamment ceux du Cerema, de l’INRAE ou de certaines DREAL — en définissent les bonnes pratiques. Le label HQE intègre également ce critère dans sa démarche de gestion durable de l’eau à la parcelle. Il est probable que les futures versions des référentiels normatifs français intègrent cette logique dans les années à venir, en réponse aux enjeux climatiques croissants.

Ainsi, si elle est bien conçue, la rétention temporaire devient une réponse innovante et pertinente à la gestion des eaux pluviales industrielles. Mais elle ne peut se substituer aux principes fondamentaux de sécurité hydraulique, de conformité réglementaire et de pérennité des ouvrages. Elle doit s’inscrire dans une logique de projet global, en lien étroit avec les bureaux d’études structure, fluide et enveloppe.

Avantages et contraintes d’une toiture végétalisée

À côté des blue roofs, une autre solution de plus en plus évoquée est celle des toitures végétalisées, également appelées « green roofs ». Très présentes dans l’architecture tertiaire ou les bâtiments à usage mixte, elles commencent à faire leur apparition dans le monde industriel. Mais sont-elles adaptées à une toiture industrielle ? La réponse dépend étroitement du contexte du site, de la nature de la charpente, et des objectifs recherchés.

Sur le plan hydraulique, une toiture végétalisée offre de nombreux avantages. Elle permet de retenir une partie des eaux de pluie dans le substrat et la végétation, de ralentir le ruissellement, et d’éviter les pics de débit. Le taux de rétention peut atteindre 50 à 80 % selon la saison, le type de végétaux et l’épaisseur du substrat. Cela peut réduire considérablement la pression sur le réseau d’évacuation en aval.

Elle agit également comme une barrière thermique et acoustique, en améliorant l’inertie du bâtiment, ce qui peut être un atout pour certains ateliers sensibles aux variations de température. Elle contribue à la biodiversité locale, à la lutte contre les îlots de chaleur urbains, et peut renforcer l’image écoresponsable de l’entreprise.

Mais en contexte industriel, ces bénéfices doivent être mis en balance avec de fortes contraintes. D’abord, les charges permanentes et temporaires sont nettement plus importantes que sur une toiture classique. Une toiture végétalisée extensive pèse entre 70 et 150 kg/m², une version semi-intensive ou intensive peut dépasser les 300 kg/m². Cela suppose une charpente renforcée, un plancher porteur dimensionné, et une étude de stabilité spécifique.

Ensuite, le coût de maintenance est non négligeable. Même les systèmes dits « autonomes » nécessitent des interventions régulières : désherbage, replantation, vérification de l’irrigation, inspection de l’étanchéité. Or, sur une toiture industrielle, ces interventions peuvent être complexes à organiser, surtout si la toiture est haute, difficile d’accès, ou couverte d’équipements techniques (centrales de traitement d’air, réseaux PV, gaines, etc.).

Enfin, l’étanchéité doit être parfaitement maîtrisée. Les racines, même de végétaux peu développés, peuvent à long terme fragiliser les membranes classiques. Il est donc indispensable d’utiliser une membrane certifiée anti-racines, avec avis technique (Atec) valide, et une mise en œuvre par un couvreur formé aux spécificités de ces systèmes. L’étanchéité doit faire l’objet de tests approfondis avant la pose du substrat, notamment par des méthodes de type ELD (Electronic Leak Detection) selon les normes ASTM D7877/D8231.

En résumé, la toiture végétalisée peut s’intégrer dans certains projets industriels, mais à condition de ne pas en faire un totem écologique déconnecté des réalités d’exploitation. Elle reste une solution exigeante, coûteuse, et réservée à des projets où la logique environnementale est pleinement intégrée dès la phase de conception.

Mise en œuvre : checklist technique de chantier

Pentes, garde-grèves, crapaudines, raccords : points critiques

Lorsqu’il s’agit de sécuriser une toiture industrielle face aux pluies extrêmes, la conception ne suffit pas. C’est sur le chantier, lors de la mise en œuvre, que les intentions du bureau d’études prennent corps — ou s’effondrent. Une toiture industrielle mal posée, même si elle a été bien dimensionnée, peut se transformer en piège hydraulique si certains détails ne sont pas rigoureusement respectés. Les équipes d’Alma Toit constatent régulièrement que les sinistres sont souvent liés non pas à une erreur de calcul, mais à une négligence ou une approximation dans l’exécution.

La question des pentes est emblématique. Une pente insuffisante, mal contrôlée ou inégale, provoque l’apparition de zones de stagnation. Ce sont ces fameuses “mares” en toiture, qui peuvent stagner pendant plusieurs jours, fragiliser l’étanchéité, détériorer les isolants, et finir par provoquer une infiltration. Selon le DTU 43.1, la pente minimale pour une toiture-terrasse non circulable avec revêtement bitumineux est de 1 %. En pratique, sur une toiture industrielle en bac acier, il est vivement recommandé de viser des pentes supérieures à 1,5 %, voire 2 %, surtout si la surface est vaste et si la toiture comporte de nombreux points singuliers.

Mais même une pente bien pensée peut devenir inefficace si les zones de collecte sont mal aménagées. L’un des éléments souvent négligés est le garde-grève : cette pièce métallique, placée autour de l’avaloir, a pour but de guider l’eau tout en retenant les éléments flottants susceptibles d’obstruer l’entrée. Son absence, son mauvais positionnement ou un scellement défectueux peuvent compromettre l’ensemble du système d’évacuation.

Autre point critique : les crapaudines, ces dispositifs anti-feuilles et anti-débris, souvent considérés comme un détail. En réalité, une crapaudine mal dimensionnée ou mal fixée devient rapidement inefficace. Il ne suffit pas d’en poser une : il faut s’assurer qu’elle peut être retirée facilement pour l’entretien, qu’elle ne réduit pas de manière excessive la surface d’évacuation, et qu’elle est conçue pour résister aux sollicitations mécaniques (poids de la neige, vent, dilatation thermique). Dans le cas d’une toiture industrielle en environnement arboré ou poussiéreux, le choix d’une crapaudine autonettoyante ou renforcée peut faire la différence.

Les raccords d’étanchéité constituent une autre zone à haut risque. La moindre erreur dans le soudage d’une membrane, la pose d’un relevé, ou l’encastrement d’une émergence peut créer un point faible majeur. Les membranes synthétiques (EPDM, TPO) nécessitent des techniques de soudure très précises : température, pression, chevauchement, nettoyage préalable… Chaque étape doit être réalisée selon les prescriptions du fabricant et validée par un test d’arrachement ou d’étanchéité localisé. Les membranes bitumineuses, quant à elles, exigent une parfaite maîtrise des recouvrements, des angles rentrants et des finitions. Une erreur dans un angle ou sur un seuil peut ruiner l’intégrité de l’ensemble.

Enfin, il faut évoquer le rôle fondamental de la coordination inter-lots. Sur une toiture industrielle, les interfaces sont nombreuses : étanchéité, plomberie, électricité, ventilation, photovoltaïque, sécurité. Chaque corps d’état doit intervenir dans un ordre précis, avec des réservations bien pensées, des fixations compatibles avec la membrane d’étanchéité, et une logique d’entretien à long terme. L’absence de coordination conduit souvent à des chevauchements, des percements a posteriori, ou des détériorations involontaires de la toiture, qui affaiblissent durablement l’ouvrage.

C’est pourquoi Alma Toit recommande d’inclure une phase de pré-réception technique, avant la pose des équipements secondaires, pour valider l’enveloppe étanche. Cette étape, souvent négligée, permet de s’assurer que la toiture est conforme, propre, testée, et prête à recevoir les installations sans compromettre sa durabilité.

Contrôle final : tests d’arrosage, inspection visuelle, photos

Une toiture industrielle n’est jamais totalement fiable tant qu’elle n’a pas été contrôlée. Le contrôle final de l’ouvrage est une étape aussi importante que sa conception ou sa pose. Il s’agit de s’assurer que tout fonctionne comme prévu, que chaque détail a été exécuté dans les règles de l’art, et que la toiture peut remplir sa mission face aux premiers épisodes pluvieux.

Le premier test recommandé est le test d’arrosage. Il consiste à simuler une pluie contrôlée sur l’ensemble de la toiture ou sur des zones ciblées, afin d’observer l’écoulement, la répartition des pentes, la vitesse de vidange, et le bon fonctionnement des avaloirs et surverses. Ce test permet également d’identifier les points de stagnation, les pentes inverses ou les ralentissements dans les collecteurs. Il doit être réalisé par temps sec, sur une toiture propre, et documenté par des relevés topographiques et des photographies.

L’inspection visuelle est le deuxième volet du contrôle final. Elle doit être méthodique, rigoureuse, et réalisée par un professionnel expérimenté. Chaque zone de la toiture doit être examinée : soudures, relevés, rives, émergences, fixations, descentes EP, joints, raccords, collerettes. Une attention particulière doit être portée aux détails techniques, aux interfaces entre matériaux différents, et aux zones peu visibles (angles morts, dessous d’équipements, passages de câbles). L’inspection visuelle permet souvent de détecter des défauts mineurs avant qu’ils ne deviennent critiques.

Enfin, le reportage photo est un outil précieux, souvent sous-estimé. Il permet de constituer une archive visuelle de la toiture à sa livraison, de justifier la conformité des travaux, et de disposer d’un point de référence pour les inspections futures. Il est recommandé de prendre des vues générales, mais aussi des gros plans sur les points singuliers, les joints, les accessoires et les zones sensibles. Ces photos, géolocalisées et horodatées, sont une preuve objective du bon état initial de l’ouvrage, et peuvent être intégrées à un carnet de maintenance ou à une GMAO (gestion de maintenance assistée par ordinateur).

Certaines entreprises industrielles, notamment dans les secteurs de la logistique, de l’agroalimentaire ou de la pharmacie, exigent désormais un rapport de conformité détaillé à la réception de leur toiture industrielle. Ce rapport inclut les résultats des tests, les plans de récolement, les fiches techniques des matériaux posés, les certifications des membranes, et les protocoles d’entretien recommandés. Il devient ainsi un document vivant, transmis au gestionnaire du site, et utilisé comme base pour les contrôles annuels.

Une mise en œuvre réussie, c’est donc une combinaison de précision technique, de coordination rigoureuse, et de contrôle exigeant. C’est cette culture de l’exécution, au millimètre près, qui fait la différence entre une toiture industrielle banale et une toiture performante, durable et résiliente.

Et si l’eau ne part pas ? Comprendre les signaux faibles

“Mares” en toiture = alerte rouge

Il n’est pas rare, lors d’une inspection de toiture industrielle, d’observer des zones où l’eau stagne plusieurs jours après une pluie. Ces accumulations, souvent qualifiées à tort de « bénignes », sont en réalité un signal d’alerte majeur. Une toiture qui retient l’eau au-delà de quelques heures après la fin d’un épisode pluvieux présente un défaut de pente, un problème d’écoulement ou un début d’obstruction dans son système d’évacuation.

Dans le jargon des experts en étanchéité toiture, on parle de « mares résiduelles ». Ce phénomène, très fréquent sur les toitures-terrasses en bac acier ou béton préfabriqué, indique généralement un point bas non prévu, une déformation structurelle (poutre fléchie, tassement de l’isolant), ou un détail d’exécution mal conçu (soudure en relief, coupe d’isolant mal ajustée, résidus sous membrane).

Ces zones d’eau stagnante représentent un risque à plusieurs niveaux. D’un point de vue structurel, elles augmentent la charge permanente sur la toiture, avec un impact direct sur la fatigue des éléments porteurs. Sur certains bâtiments anciens, ces charges peuvent accélérer le vieillissement des pannes, provoquer des flèches excessives, voire fragiliser les fixations mécaniques. D’un point de vue hydraulique, elles favorisent la prolifération des algues, la corrosion des éléments métalliques, et peuvent générer une montée en pression dans les membranes, notamment si celles-ci ne sont pas parfaitement ventilées.

Mais c’est surtout sur le plan de l’étanchéité que le danger est le plus immédiat. L’eau stagnante finit toujours par s’infiltrer, que ce soit par un point de faiblesse dans la soudure, une fissure invisible, ou une porosité progressive du revêtement. Cette infiltration, souvent discrète dans un premier temps, peut provoquer des dommages importants dans l’isolant, la charpente, ou les équipements techniques installés sous toiture.

Il est donc impératif de ne jamais banaliser la présence de mares en toiture, même si elles sont peu profondes. Une inspection visuelle régulière, après chaque épisode pluvieux intense, doit faire partie intégrante du plan de maintenance du site. Ces inspections doivent être documentées, avec photos et mesures, pour suivre l’évolution éventuelle d’une zone à risque. Si une mare persiste plus de 48 heures, il faut immédiatement engager une inspection détaillée, avec laser planimétrique si besoin, pour en identifier la cause exacte.

Dans certains cas, une révision des pentes peut être envisagée, notamment par la création de nouveaux points bas, la pose de plots réglables, ou la mise en œuvre d’un rehaussement localisé du revêtement d’étanchéité. Cette opération, bien que coûteuse, peut s’avérer rentable à moyen terme si elle évite un dégât des eaux majeur ou une réfection complète.

Une toiture performante est une toiture qui ne garde pas l’eau. Ce principe, simple en apparence, reste l’un des piliers de la résilience d’un site industriel face aux aléas climatiques.

Quand recontrôler ou refaire une pente / évacuation ?

Le cycle de vie d’une toiture industrielle est long, souvent supérieur à 30 ans. Mais cela ne signifie pas qu’elle reste performante sans ajustements. Avec le temps, l’usage du bâtiment évolue, la structure travaille, les normes changent, et les exigences en matière de gestion des eaux pluviales s’intensifient. Il devient donc crucial de savoir quand il faut recontrôler, voire reprendre complètement certaines zones de la toiture.

La première situation évidente est celle de l’apparition de signes visibles de sous-performance hydraulique. Si des mares d’eau apparaissent là où il n’y en avait pas, si des infiltrations se produisent en zone sèche, ou si des traces d’humidité récurrentes sont constatées en sous-face, il faut agir. Ces signaux peuvent trahir une déformation de la pente, une obturation progressive des avaloirs, ou un affaissement localisé.

Une autre situation fréquente concerne les bâtiments ayant subi une surcharge exceptionnelle : tempête, chute de neige lourde, intervention d’engins sur la toiture (pour pose de panneaux photovoltaïques, par exemple). Ces événements peuvent créer des poches de déformation dans la pente, ou fragiliser les points de raccordement entre les différents éléments d’étanchéité toiture.

Par ailleurs, toute intervention technique lourde sur la toiture — passage de gaines, mise en place de lanterneaux, création de trappes ou de garde-corps — doit être suivie d’un contrôle de la pente effective. Trop souvent, les fixations ou les rehaussements locaux créent des ruptures dans le plan de pente initial, qui génèrent des micro-zones de stagnation.

Enfin, les évolutions climatiques elles-mêmes justifient parfois une reprise proactive du système d’évacuation. Une toiture conçue pour une pluie décennale peut aujourd’hui être régulièrement exposée à des épisodes trentenaires ou centennaux. Dans ce contexte, le recalibrage des avaloirs, l’ajout de surverses, ou même la création de nouveaux circuits d’évacuation peuvent s’avérer nécessaires, même si la toiture est encore en bon état apparent.

Alma Toit recommande d’inclure dans tout plan de maintenance pluriannuel une inspection hydraulique approfondie tous les 5 ans, intégrant la vérification des pentes, des débits, des fixations, des émergences et des interfaces. Cette inspection peut être renforcée par une campagne d’imagerie drone couplée à de la photogrammétrie, permettant d’obtenir une cartographie très précise de la surface, des points bas, et des volumes d’eau résiduelle potentielle.

Dans les cas extrêmes, lorsque la pente ne peut être corrigée localement, il est possible d’envisager des solutions plus ambitieuses, comme la recréation d’un plan de pente secondaire avec isolant à pentes intégrées, ou la pose d’un complexe allégé de compensation. Ces solutions, coûteuses, doivent être réservées aux cas critiques, mais elles permettent de prolonger de plusieurs décennies la durée de vie d’une toiture industrielle, tout en rétablissant sa conformité aux normes actuelles.

Foire aux questions

J’ai des “mares” sur la toiture, est-ce grave ?

Oui, c’est un symptôme à prendre très au sérieux. Une toiture industrielle ne doit jamais présenter d’accumulation d’eau au-delà de quelques heures après la fin d’une pluie. Ces mares trahissent généralement une pente insuffisante, un affaissement localisé ou un problème de conception hydraulique. Au-delà de la simple gêne visuelle, l’eau stagnante peut provoquer des infiltrations lentes, accélérer le vieillissement des matériaux, fragiliser l’isolant, et augmenter la charge structurelle. Si l’eau stagne plus de 48 heures, il faut procéder à un contrôle topographique et envisager des corrections : ajout d’un point bas, révision du revêtement, ou création d’une nouvelle évacuation.

La rétention en toiture est-elle compatible avec un bâtiment industriel ?

Oui, mais sous conditions strictes. Le principe des toitures à rétention temporaire (blue roofs) est intéressant pour réguler les débits de pluie et soulager les réseaux aval, mais il ne peut être appliqué à la légère. Il faut vérifier que la charpente supporte la surcharge hydraulique, que les membranes d’étanchéité sont adaptées à un contact prolongé avec l’eau, et que les dispositifs de régulation sont fiables et entretenus. Le dimensionnement doit être validé par un bureau d’études, et une redondance par surverses est indispensable pour la sécurité. En site logistique, cette solution est envisageable si elle est pensée dès la conception et intégrée dans une stratégie globale de résilience.

Combien de surverses dois-je prévoir sur ma toiture ?

Le nombre de surverses dépend de la surface à évacuer, de la configuration de la toiture et de la capacité du système principal. Il n’existe pas de chiffre universel, mais une règle de bon sens : chaque point bas significatif de la toiture doit disposer d’au moins une surverse. Dans les bâtiments à plusieurs zones, il faut une surverse par zone de collecte, positionnée 3 à 5 cm au-dessus du niveau de fonctionnement normal. Elle doit être dimensionnée pour évacuer la totalité du débit en cas de blocage des avaloirs. En pratique, pour une toiture industrielle de 2 000 m², on compte souvent entre 2 et 6 surverses, en complément des avaloirs principaux.

Puis-je faire de la rétention sans végétaliser ma toiture ?

Absolument. La végétalisation est l’une des formes de rétention, mais il existe des solutions de rétention technique plus simples, spécialement conçues pour les toitures industrielles. Ces systèmes utilisent des plots, des dalles ajourées ou des modules de stockage d’eau dissimulés sous la couche d’étanchéité. Ils sont plus légers, moins contraignants à entretenir, et souvent mieux adaptés à des bâtiments techniques. Ils peuvent être associés à des avaloirs à débit régulé pour optimiser l’écoulement. Ces dispositifs permettent d’éviter la surcharge du réseau tout en conservant une toiture accessible et exploitable.

Faut-il revoir les pentes sur un ancien bâtiment ?

C’est fortement recommandé dans plusieurs cas. Si la toiture a plus de 20 ans, si des problèmes de stagnation sont constatés, ou si la structure a subi des transformations (pose de PV, nouvelles émergences, surcharges), il est pertinent de revoir la planimétrie. Une inspection laser permet de cartographier les pentes effectives. En cas de déformation ou d’évolution structurelle, des correctifs peuvent être apportés : ajout d’isolant à pente intégrée, modification locale du revêtement, création de nouveaux points de collecte, etc. Ces travaux sont rentables car ils prolongent la durée de vie de l’ouvrage et évitent des infiltrations coûteuses.

Le DTU impose-t-il un entretien régulier des évacuations EP ?

Le DTU 60.11 impose une exécution conforme, mais il ne définit pas en détail un plan de maintenance. En revanche, l’obligation d’entretien découle du Code civil et des règles d’assurance. En cas de sinistre lié à une toiture mal entretenue, la responsabilité du propriétaire ou de l’exploitant peut être engagée. C’est pourquoi Alma Toit recommande un plan d’entretien semestriel minimum, avec nettoyage des crapaudines, inspection visuelle des avaloirs, vérification des fixations et inspection post-événement (grêle, tempête, travaux). La mise en place d’un carnet d’entretien digitalisé (GMAO) devient même un standard sur les grands sites industriels.