Les toitures industrielles ne peuvent plus être gérées dans l’urgence. Chaque fuite, chaque infiltration non anticipée entraîne des arrêts coûteux, des sinistres complexes et parfois des pertes d’exploitation majeures. Pour éviter ces situations, la maintenance doit évoluer : passer d’une logique réactive à une stratégie préventive et prédictive. Grâce à des inspections régulières, aux drones, aux tests électroniques d’étanchéité (ELD) et aux capteurs intelligents, il est désormais possible d’anticiper les faiblesses avant qu’elles ne deviennent critiques. Découvrez comment bâtir un plan annuel zéro-surprise, pensé pour sécuriser vos sites et prolonger durablement la vie de vos ouvrages.

Introduction aux toitures industrielles

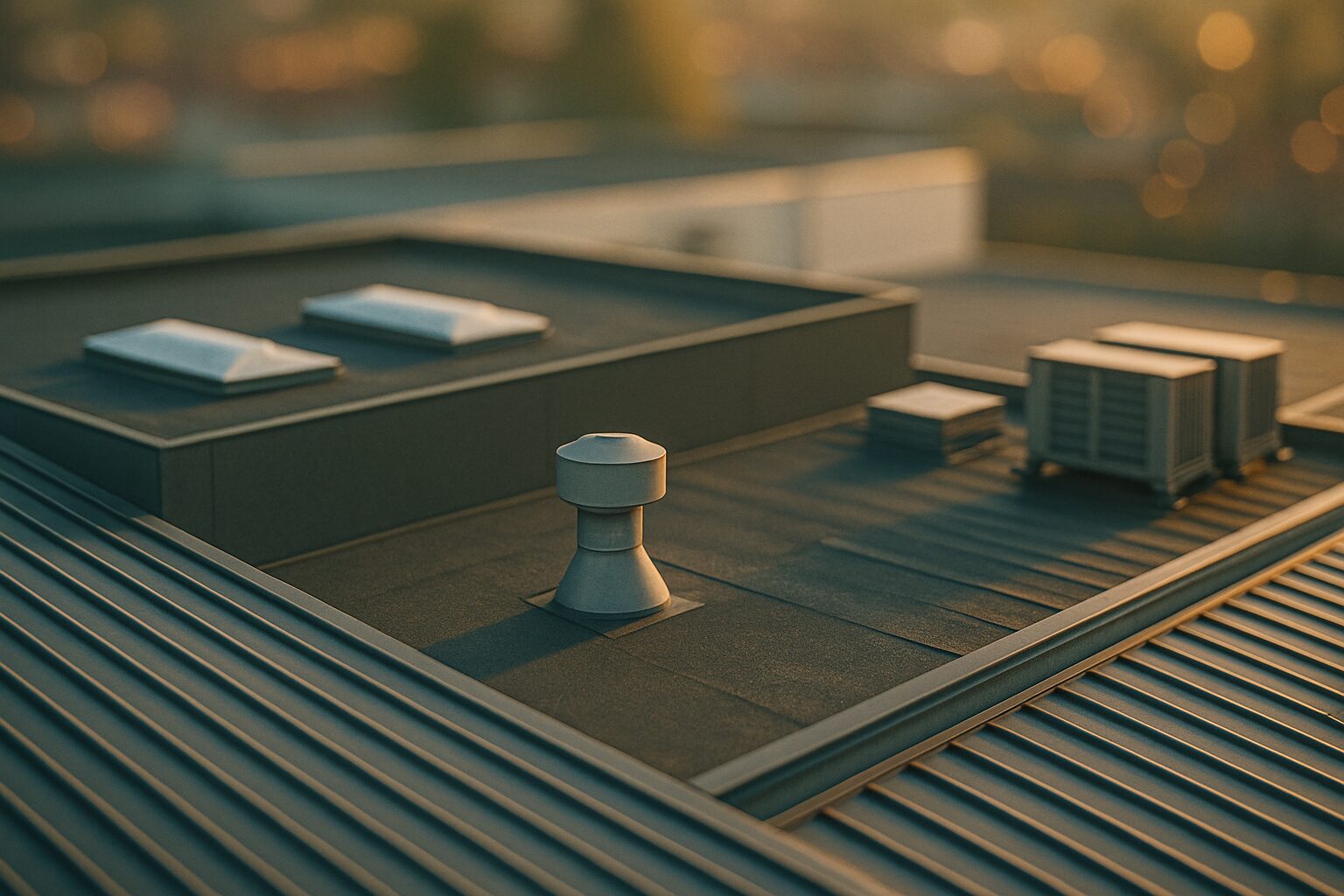

Les toitures industrielles constituent un élément stratégique pour la pérennité et la sécurité des bâtiments logistiques, commerciaux et de production. Lorsqu’elles sont mal entretenues, elles deviennent rapidement une source de vulnérabilité : infiltrations d’eau, stagnations non évacuées, isolants détériorés, arrêts de ligne imprévus. Chaque défaut non anticipé se traduit par des coûts considérables, parfois plusieurs milliers d’euros par heure d’interruption.

Le contexte climatique renforce encore ces enjeux. Les épisodes pluvieux intenses, les variations thermiques brutales et les tempêtes de plus en plus fréquentes exercent une pression croissante sur les systèmes d’étanchéité. Une toiture dimensionnée selon les normes de conception d’il y a vingt ans peut aujourd’hui se retrouver dépassée, incapable d’absorber les volumes d’eau ou de résister aux contraintes actuelles. Pour les industriels, la continuité de service dépend donc directement de la capacité de la toiture à rester performante malgré ces conditions extrêmes.

Face à ces défis, la maintenance réactive ne suffit plus. Attendre l’apparition d’une fuite ou d’un sinistre revient à accepter une perte d’exploitation et un risque structurel majeur. L’avenir réside dans une approche combinant maintenance préventive et maintenance prédictive. Inspections saisonnières planifiées, nettoyage régulier des systèmes d’évacuation, contrôles des points singuliers et interventions correctives immédiates composent la base d’un plan efficace. À cela s’ajoutent désormais les technologies de pointe : drones pour l’inspection visuelle et thermographique, détection électronique des fuites (ELD) pour vérifier l’intégrité des membranes, capteurs intelligents capables de signaler en temps réel l’apparition d’anomalies.

Une stratégie proactive appliquée aux toitures industrielles permet de prolonger significativement leur durée de vie, de sécuriser les sites face aux intempéries et de réduire drastiquement les coûts liés aux interventions d’urgence. C’est aussi un gage de fiabilité pour les exploitants et les maîtres d’ouvrage, qui peuvent garantir la continuité de leur activité et répondre aux exigences normatives et assurantielles.

Cet article détaille comment bâtir un plan annuel zéro-surprise pour vos toitures : pourquoi ce changement de paradigme est indispensable, quelles sont les étapes incontournables, quels outils innovants renforcent la maîtrise du risque, et quels indicateurs suivre pour piloter efficacement la performance de votre toiture.

🏬 Ne laissez plus votre toiture au hasard !

Profitez dès maintenant d’un diagnostic complet de votre toiture, réalisé gratuitement par un expert Alma Toit, et recevez des conseils personnalisés pour prolonger la vie de votre toit !

Pourquoi passer d’une maintenance réactive à une stratégie proactive

Coûts cachés des sinistres et arrêts non planifiés

Une infiltration sur une toiture industrielle n’est jamais un incident isolé. Derrière une fuite apparemment anodine se cache une série de conséquences qui peuvent rapidement atteindre des montants considérables. Un arrêt imprévu dans un entrepôt logistique, une usine de production ou un site pharmaceutique entraîne non seulement des pertes directes liées à l’arrêt de la ligne, mais aussi des coûts indirects souvent sous-estimés : pénalités contractuelles pour livraison retardée, détérioration de stocks, frais de remise en état, voire atteinte à l’image de l’entreprise.

Les données compilées dans le secteur industriel montrent que chaque heure d’arrêt de production peut coûter entre 5 000 et 50 000 euros, selon la nature des activités. Dans les sites chimiques ou agroalimentaires, l’impact peut être encore plus lourd, car une infiltration non détectée peut entraîner la contamination de lots entiers, immédiatement inutilisables. Ces coûts dépassent très largement l’investissement requis pour une maintenance préventive régulière, ce qui illustre la nécessité d’anticiper plutôt que de réparer dans l’urgence.

À ces coûts s’ajoute la dimension assurantielle. Les compagnies d’assurance exigent désormais des preuves d’entretien régulier. En cas de sinistre sur une toiture industrielle non entretenue, l’exploitant risque de voir sa prise en charge réduite, voire refusée. Autrement dit, une gestion réactive n’est plus seulement coûteuse, elle est aussi juridiquement risquée.

Le cycle de vie d’une toiture industrielle et l’évolution climatique

Une toiture industrielle n’est pas conçue pour durer éternellement sans intervention. Son cycle de vie dépend de la qualité de conception initiale, des matériaux utilisés et du soin apporté à son entretien. En moyenne, une toiture correctement conçue et bien entretenue peut durer 30 à 40 ans. Mais sans plan de maintenance, cette durée est souvent réduite de moitié.

L’évolution climatique accélère cette usure. Des événements pluvieux plus intenses, des grêlons de plus en plus gros, des épisodes de chaleur extrême suivis de refroidissements rapides imposent des contraintes mécaniques et thermiques inédites aux membranes et aux systèmes d’étanchéité. Ces variations provoquent des dilatations et contractions répétées, fragilisant les soudures et accentuant les microfissures.

Les systèmes de drainage, eux aussi, sont mis à rude épreuve. Conçus selon des hypothèses pluviométriques datant parfois de plusieurs décennies, ils peinent à absorber les volumes d’eau actuels. Résultat : accumulation d’eau, débordement des avaloirs, surcharge de la structure. Les normes comme le DTU 60.11 ou l’EN 12056-3 imposent des règles strictes de dimensionnement, mais elles ne suffisent pas si elles ne sont pas accompagnées d’une surveillance régulière.

Ce constat impose un changement de posture. Une toiture industrielle doit être considérée comme un système vivant, soumis à des contraintes évolutives. Attendre qu’un défaut se manifeste est une stratégie perdante. Il faut anticiper les effets du temps et du climat pour garantir la pérennité des ouvrages.

Maintenance préventive vs maintenance prédictive – définitions et avantages

La maintenance préventive consiste à planifier des inspections régulières et des interventions programmées afin de détecter et corriger les anomalies avant qu’elles ne se transforment en sinistres. Dans le cas des toitures industrielles, cela inclut le nettoyage semestriel des avaloirs, le contrôle des soudures et des relevés, la vérification de l’état des fixations, ou encore la réparation immédiate des microfissures observées. Cette approche permet de limiter les surprises et d’assurer un suivi constant de l’état du bâtiment.

La maintenance prédictive va encore plus loin. Elle repose sur l’utilisation de technologies avancées pour anticiper les défaillances avec précision. Les drones permettent de repérer des anomalies invisibles à l’œil nu, comme des déformations structurelles ou des zones de stagnation. Les tests électroniques d’étanchéité (ELD), selon les normes ASTM D7877 et D8231, détectent les micro-perforations dans les membranes avec une fiabilité inégalée. Les capteurs connectés, installés directement en toiture, mesurent en continu l’humidité, la température ou la présence d’eau stagnante, et transmettent des alertes en temps réel.

Cette approche offre trois avantages majeurs. D’abord, elle réduit drastiquement le risque d’arrêt imprévu, en permettant d’intervenir avant qu’un défaut ne devienne critique. Ensuite, elle optimise les coûts : au lieu de subir des réparations lourdes et urgentes, l’exploitant planifie des interventions ciblées et moins coûteuses. Enfin, elle prolonge la durée de vie de la toiture, en préservant l’intégrité des matériaux et en évitant les dégradations irréversibles.

En combinant maintenance préventive et prédictive, les entreprises passent d’une logique subie à une logique maîtrisée. Elles transforment leur toiture industrielle d’un poste de risque à un levier de performance et de résilience.

Le plan annuel “zéro-surprise”

Timing optimal des inspections (printemps & automne)

La clé d’une gestion efficace des toitures industrielles réside dans la régularité et le bon timing des inspections. Il ne s’agit pas seulement de “regarder” la toiture, mais de définir des rendez-vous techniques planifiés, inscrits dans un calendrier annuel, pour anticiper les dégradations et maintenir un niveau de sécurité constant.

Deux périodes sont particulièrement critiques : le printemps et l’automne.

L’inspection de printemps permet de dresser un bilan après l’hiver, saison la plus exigeante pour les toitures. Neige, gel, cycles répétés de dilatation et contraction fragilisent les membranes, détériorent les joints, et accentuent les microfissures. L’humidité persistante peut aussi avoir favorisé la corrosion de certains éléments métalliques, comme les fixations ou les relevés de rives. C’est également le moment de vérifier si des débris, des feuilles ou des branches accumulés durant l’hiver obstruent les systèmes d’évacuation.

L’inspection d’automne, elle, a pour objectif de préparer la toiture à affronter l’hiver. Les fortes pluies, le vent, la neige et parfois le grésil mettent les systèmes d’étanchéité et de drainage sous pression. L’automne est donc la période idéale pour s’assurer que les avaloirs sont dégagés, que les crapaudines sont en place, que les soudures tiennent parfaitement et que les relevés sont intacts. Cette inspection préventive permet de minimiser les risques de sinistres en période de froid.

À ces deux rendez-vous fixes s’ajoutent des inspections ponctuelles après des événements climatiques extrêmes : tempête, grêle, orage violent. Ces contrôles dits “post-événement” sont indispensables car une toiture peut sembler intacte en surface alors que des dommages invisibles se sont produits.

Un plan annuel “zéro-surprise” intègre donc une combinaison d’inspections saisonnières programmées et de vérifications réactives liées à la météo, formant une couverture complète du cycle annuel.

Nettoyage et petites réparations – pourquoi intervenir sans attendre

Un diagnostic précis n’a de valeur que s’il est suivi d’actions correctives. C’est là que le nettoyage régulier et les réparations immédiates entrent en jeu. Trop souvent, les petites anomalies observées en inspection sont notées mais non traitées, sous prétexte qu’elles paraissent mineures. En réalité, c’est exactement l’inverse : une fissure de quelques millimètres, un raccord légèrement décollé, une crapaudine encrassée ou une soudure imparfaite sont les prémices de problèmes beaucoup plus graves.

Dans une toiture industrielle, chaque détail compte. Une infiltration ne naît pas d’un défaut massif mais d’un micro-incident non corrigé. L’eau s’infiltre par capillarité, progresse dans l’isolant, et finit par se révéler bien plus loin, avec des conséquences disproportionnées. La rapidité d’intervention est donc un facteur clé de performance.

Le nettoyage semestriel des avaloirs et des zones de collecte est indispensable. Feuilles, poussières industrielles, nids d’oiseaux, débris divers peuvent réduire drastiquement la capacité d’évacuation d’une toiture. Or, en cas de pluie extrême, chaque litre d’eau doit pouvoir s’évacuer instantanément. Un avaloir partiellement obstrué, même à 20 %, peut provoquer une stagnation suffisante pour fragiliser l’étanchéité.

Les réparations légères doivent être intégrées directement au plan annuel. Une membrane légèrement fissurée doit être reprise immédiatement, un relevé endommagé doit être renforcé, une fixation desserrée doit être resserrée. Ces interventions coûtent peu lorsqu’elles sont effectuées rapidement, mais elles évitent des travaux lourds et onéreux. C’est la philosophie même de la maintenance préventive : corriger avant que cela ne devienne critique.

Contrat d’entretien proactif : avantages, coûts, ROI

De plus en plus d’industriels choisissent aujourd’hui de formaliser ce plan annuel sous forme de contrat d’entretien avec une entreprise spécialisée en couverture et étanchéité. Cette contractualisation présente plusieurs avantages majeurs.

D’abord, elle garantit la régularité des interventions. Les inspections ne dépendent plus de la disponibilité interne ou de la mémoire des équipes de maintenance : elles sont programmées et réalisées systématiquement. Ensuite, elle offre une traçabilité complète. Chaque inspection donne lieu à un rapport détaillé, souvent enrichi de photos horodatées, qui constitue une preuve de conformité vis-à-vis des assurances et des organismes de contrôle.

Le contrat d’entretien inclut généralement le nettoyage, les réparations mineures et l’assistance post-événement. Certains intègrent même des garanties supplémentaires, comme un délai d’intervention maximal après alerte, ce qui renforce la réactivité en cas de problème.

Sur le plan financier, le retour sur investissement est évident. Le coût d’un contrat annuel est sans commune mesure avec celui d’une réfection totale de toiture ou d’une perte d’exploitation due à une inondation. En sécurisant le cycle de vie de la toiture, le contrat d’entretien prolonge la durabilité de l’ouvrage et réduit les dépenses imprévues.

Pour les exploitants de sites logistiques, de plateformes industrielles ou de bâtiments tertiaires, c’est aussi un atout organisationnel. Le budget devient prévisible, les interventions sont planifiées, et la toiture cesse d’être une source d’incertitude.

En résumé, un plan annuel “zéro-surprise” repose sur trois piliers : des inspections programmées aux moments clés de l’année, des actions immédiates sur les anomalies détectées, et une contractualisation qui sécurise la régularité et la traçabilité. C’est cette combinaison qui transforme la maintenance en un outil stratégique, et non plus en une simple charge.

Prenez rendez-vous dès maintenant avec nos experts pour diagnostiquer, réparer et entretenir votre toit, garantissant ainsi sa protection durable et la sécurité de votre bâtiment.

Technologies disruptives : drones, thermographie et modélisation

Ce que l’inspection drone permet de détecter

Les drones représentent une révolution dans le diagnostic et l’entretien des toitures industrielles. Longtemps limitées aux inspections visuelles depuis le sol ou aux contrôles manuels sur site, les vérifications peuvent désormais être réalisées avec une précision et une rapidité inédites.

Un drone équipé d’une caméra haute résolution permet de parcourir en quelques minutes plusieurs milliers de mètres carrés de toiture. Les clichés obtenus, horodatés et géolocalisés, offrent une vision exhaustive et objective de l’état de l’ouvrage. Ils révèlent des détails souvent invisibles à l’œil nu : microfissures dans une membrane, relevés décollés, traces de stagnation, déformations de bac acier, défauts d’étanchéité autour des émergences.

Mais l’inspection drone va bien au-delà de la simple photographie. Grâce à des capteurs thermographiques, il devient possible de repérer les différences de température qui signalent une infiltration invisible ou une zone d’humidité piégée dans l’isolant. Cette technologie met en évidence les anomalies que ni une inspection humaine ni un test visuel classique ne peuvent détecter.

L’avantage est double : les interventions sont plus sûres, puisqu’elles évitent d’exposer les équipes à des déplacements risqués en toiture, et elles sont plus efficaces, car les zones problématiques sont localisées avec précision. Pour un gestionnaire de parc industriel, cela signifie des rapports complets, exploitables immédiatement, et une base de données visuelle qui peut être comparée au fil des années.

Drone pour modélisation 3D et photogrammétrie

Au-delà de l’inspection visuelle et thermographique, le drone ouvre la voie à une nouvelle approche : la modélisation 3D des toitures industrielles. Grâce à la photogrammétrie, un ensemble de clichés aériens est transformé en un modèle numérique précis, reproduisant fidèlement chaque détail de la toiture.

Ce modèle 3D permet plusieurs applications. Il sert à calculer les pentes effectives avec une précision millimétrique, identifiant les points bas et les zones de stagnation potentielles. Il offre également une vue globale utile pour planifier les travaux : implantation de nouveaux équipements techniques, installation de panneaux photovoltaïques, ou création de nouvelles évacuations.

La modélisation 3D constitue aussi un outil de traçabilité. Elle permet de comparer l’évolution de la toiture d’une année sur l’autre, de vérifier la stabilité des structures, et de documenter l’état initial avant une intervention. Dans un contexte assurantiel ou contractuel, ce type de données devient une preuve objective de conformité et un argument de poids en cas de litige.

Enfin, la photogrammétrie s’intègre parfaitement à des outils de gestion de maintenance assistée par ordinateur (GMAO). Elle alimente les bases de données numériques utilisées par les exploitants pour planifier les inspections, prioriser les interventions et anticiper les budgets. Ainsi, le drone ne se limite pas à une inspection ponctuelle : il devient un maillon essentiel de la stratégie de maintenance prédictive.

Thermographie : repérer les pertes de chaleur, infiltrations invisibles

La thermographie appliquée aux toitures industrielles constitue l’une des avancées les plus précieuses pour les responsables de maintenance. En mesurant les variations de température à la surface des membranes, elle met en évidence des phénomènes invisibles à l’œil nu mais révélateurs de pathologies.

Une zone humide, par exemple, se refroidit plus lentement la nuit et chauffe plus lentement le jour. Cette inertie thermique est parfaitement identifiable par une caméra infrarouge embarquée sur drone. Elle indique la présence d’eau infiltrée dans l’isolant, souvent indétectable autrement. Identifier ces anomalies précocement permet de cibler des réparations localisées avant que le problème ne s’étende.

La thermographie est également utile pour repérer les pertes énergétiques. Une toiture industrielle mal isolée laisse s’échapper une quantité considérable de chaleur, augmentant la facture énergétique du site. Les relevés thermographiques révèlent les zones de déperdition, permettant d’ajuster l’isolation ou de renforcer les jonctions.

Enfin, cette technique contribue à la sécurité. Elle permet de vérifier la stabilité des systèmes techniques en toiture, comme les réseaux électriques ou les installations photovoltaïques, et de s’assurer qu’ils ne génèrent pas de points chauds dangereux.

La combinaison du drone et de la thermographie ouvre donc une nouvelle ère pour la maintenance des toitures industrielles. Elle transforme la surveillance en une démarche scientifique, mesurable, et orientée vers l’anticipation plutôt que la réaction.

Détection électronique (ELD) et maintenance prédictive

Qu’est-ce que l’ELD ? Normes ASTM, bénéfices et fiabilité

La détection électronique des fuites, appelée ELD (Electronic Leak Detection), est une méthode de contrôle innovante qui transforme la manière dont sont inspectées les toitures industrielles. Contrairement aux tests traditionnels d’inondation, qui consistent à recouvrir temporairement la toiture d’eau pour identifier les infiltrations, l’ELD repose sur des principes électro-physiques précis.

Selon les normes internationales ASTM D7877 et ASTM D8231, la méthode consiste à appliquer un champ électrique contrôlé sur la membrane d’étanchéité. Si une perforation, même infime, est présente, l’eau qui s’y infiltre devient conductrice et crée un signal mesurable. Ce signal permet de localiser le défaut avec une précision centimétrique, sans avoir à démonter la toiture ni à inonder l’ensemble de la surface.

L’avantage est double : l’ELD est à la fois non destructif et extrêmement fiable. Il peut détecter des perforations de moins de 1 mm, invisibles à l’œil nu, mais pourtant suffisantes pour compromettre l’étanchéité d’une toiture dans le temps. De plus, cette méthode est applicable aussi bien lors de la réception d’une toiture neuve que dans le cadre de contrôles périodiques de maintenance.

Pour les gestionnaires de sites industriels, l’ELD représente une garantie supplémentaire. C’est un outil de vérification rigoureux, qui permet de s’assurer que les membranes posées respectent leur fonction d’étanchéité, et qui fournit une preuve objective en cas de litige avec un maître d’œuvre ou un sous-traitant. Son intégration dans un plan annuel “zéro-surprise” devient ainsi un atout majeur, à la fois technique et juridique.

Combiner ELD et drone pour maximiser la maîtrise du système toiture

L’ELD atteint son plein potentiel lorsqu’il est combiné avec d’autres technologies modernes de surveillance, en particulier les drones. Là où le drone permet une vision globale de la toiture, repérant les anomalies visuelles ou thermiques, l’ELD apporte une confirmation localisée et scientifique de l’intégrité de la membrane.

Prenons l’exemple d’une toiture industrielle en bac acier, sur laquelle un drone détecte une zone suspecte : stagnation d’eau inhabituelle, défaut de soudure apparent, ou différence thermique révélant une humidité sous-jacente. L’intervention ciblée avec un test ELD dans cette zone permet de confirmer ou non la présence d’une perforation. Cela évite des réparations inutiles et concentre les efforts sur les points réellement à risque.

Inversement, un contrôle ELD peut révéler des micro-perforations non visibles par drone ou par inspection humaine. Ces données peuvent ensuite être intégrées dans un modèle numérique issu de la photogrammétrie drone, créant une cartographie complète et intelligente de la toiture. Cette approche combinée permet d’établir un diagnostic exhaustif, associant l’imagerie, la thermographie et l’analyse électronique.

Cette synergie illustre parfaitement le passage d’une maintenance réactive à une maintenance prédictive. L’exploitant n’attend plus que la fuite se manifeste. Il identifie les zones faibles avant toute infiltration, programme les réparations nécessaires, et documente chaque intervention. La toiture devient ainsi un système surveillé en continu, dont les performances sont mesurées, contrôlées et garanties dans le temps.

Pour les toitures industrielles, cette combinaison de technologies représente un saut qualitatif considérable. Elle permet de prolonger la durée de vie des membranes, d’éviter des sinistres coûteux, et de transformer la maintenance en une démarche scientifique, alignée sur les standards internationaux les plus exigeants.

Gouvernance, SLA et indicateurs de performance

Indicateurs clés : MTBF, temps de rétablissement, backlog, alertes météo

Une toiture industrielle doit être gérée comme un actif stratégique. Cela implique de mesurer régulièrement ses performances à travers des indicateurs fiables, comparables et actionnables. Plusieurs indicateurs de maintenance, issus du monde industriel, trouvent ici une application directe.

Le premier est le MTBF (Mean Time Between Failures, ou temps moyen entre deux défaillances). Appliqué à une toiture, il mesure la durée moyenne qui sépare deux incidents nécessitant une intervention corrective : infiltration, stagnation critique, fissure détectée. Plus ce temps est long, plus la toiture est considérée comme fiable. Suivre cet indicateur permet d’évaluer l’efficacité des actions préventives mises en place.

Le second indicateur est le temps de rétablissement (MTTR – Mean Time To Repair). Lorsqu’un problème survient, combien de temps faut-il pour le corriger ? Dans le cadre d’une toiture industrielle, un MTTR faible signifie que les équipes d’entretien sont réactives, que les pièces de rechange et les matériaux sont disponibles, et que les protocoles d’intervention sont rodés. À l’inverse, un MTTR élevé révèle des lacunes dans la préparation ou la coordination.

Un troisième indicateur utile est le backlog correctif : il s’agit de la liste des interventions nécessaires mais non encore réalisées. Un backlog élevé sur une toiture traduit une sous-capacité à traiter les anomalies détectées. Cela augmente mécaniquement le risque de sinistre, car chaque défaut non corrigé devient une faiblesse potentielle face aux intempéries.

Enfin, les alertes météo constituent un indicateur contextuel à intégrer dans la gouvernance. En connectant les données locales de Météo-France aux systèmes de suivi, il devient possible de déclencher des inspections post-événement automatiquement après une tempête, une grêle ou une pluie exceptionnelle. Ces alertes permettent de synchroniser la maintenance avec les aléas climatiques, garantissant une vigilance renforcée aux moments critiques.

Contrats de service (SLA) : engagement réactif, performance assurée

La mise en place d’indicateurs n’a de valeur que si elle est associée à des engagements contractuels clairs. C’est là qu’interviennent les SLA (Service Level Agreements, ou accords de niveau de service). Dans le domaine des toitures industrielles, un SLA définit les engagements de l’entreprise de maintenance envers l’exploitant du site.

Un SLA peut inclure plusieurs clauses essentielles. La première est le délai d’intervention après alerte. Par exemple, une entreprise peut s’engager à intervenir dans les 24 heures suivant la détection d’un défaut critique. Cet engagement est crucial pour limiter la durée d’exposition aux risques.

Une autre clause concerne la périodicité des inspections. Plutôt que de se contenter d’un vague engagement, un SLA fixe noir sur blanc que deux inspections saisonnières seront réalisées chaque année, complétées par des visites après tout événement climatique exceptionnel.

Certains SLA incluent aussi des indicateurs de performance garantis. Par exemple, maintenir un MTBF minimal (zéro sinistre majeur entre deux inspections), garantir que le backlog correctif ne dépasse pas un seuil défini, ou fournir un rapport complet dans un délai précis après chaque intervention.

L’intégration de capteurs connectés peut également enrichir un SLA. Dans ce cas, le prestataire s’engage à surveiller en continu l’humidité ou la stagnation d’eau sur la toiture, et à déclencher une intervention dès qu’un seuil est franchi. Cette approche transforme la maintenance en un service actif, piloté par les données en temps réel.

Les SLA apportent une sécurité juridique à l’exploitant et une discipline organisationnelle au prestataire. Ils transforment la maintenance des toitures industrielles en une relation de partenariat basée sur la transparence, la réactivité et la performance mesurable.

Foire aux questions

À quelle fréquence faut-il inspecter une toiture industrielle ?

Une toiture industrielle doit être inspectée au minimum deux fois par an, au printemps et à l’automne, afin de préparer la saison suivante et de corriger les anomalies avant qu’elles ne deviennent critiques. Ces inspections saisonnières doivent être complétées par des vérifications ponctuelles après des événements climatiques extrêmes tels que tempêtes, orages violents ou grêle. Cette régularité permet d’anticiper les problèmes et de prolonger la durée de vie des systèmes d’étanchéité toiture.

Un drone peut-il remplacer complètement une inspection humaine ?

Le drone est un outil précieux pour détecter rapidement les anomalies sur de grandes surfaces et accéder aux zones difficiles, mais il ne remplace pas totalement l’inspection humaine. Les données visuelles et thermographiques collectées par drone doivent être interprétées par un expert couvreur ou couvreur zingueur. Certaines vérifications, comme le contrôle de la qualité des soudures ou des relevés, nécessitent une expertise de terrain. L’approche la plus efficace combine donc inspection drone et diagnostic visuel spécialisé.

L’ELD est-il fiable sur une toiture bac acier ?

Oui, la détection électronique des fuites (ELD), normalisée par les ASTM D7877 et D8231, est parfaitement adaptée aux toitures industrielles en bac acier. Elle permet d’identifier des micro-perforations invisibles à l’œil nu, y compris sous membrane synthétique, avec une précision centimétrique. L’ELD constitue une méthode non destructive et beaucoup plus fiable que les tests d’inondation traditionnels. Elle est particulièrement recommandée lors de la réception d’une toiture neuve ou dans le cadre d’un programme de maintenance prédictive.

Faut-il systématiquement un contrat annuel d’entretien ?

Un contrat annuel n’est pas obligatoire, mais il est fortement recommandé. Il garantit la régularité des inspections, la traçabilité des interventions et la réactivité en cas d’incident. Pour une toiture industrielle, la contractualisation avec un couvreur spécialisé permet de sécuriser la continuité d’activité, de planifier les budgets et de réduire les coûts liés aux réparations d’urgence. Sans contrat, l’entretien repose souvent sur une logique réactive, beaucoup plus risquée et coûteuse.

Quels indicateurs suivre pour anticiper une fuite ?

Plusieurs indicateurs permettent d’évaluer la performance d’une toiture industrielle. Le MTBF (temps moyen entre deux sinistres) mesure la fiabilité du système. Le MTTR (temps moyen de réparation) indique la réactivité des interventions. Le backlog correctif permet de suivre les anomalies non corrigées. Enfin, les alertes météo intégrées aux programmes de maintenance permettent de synchroniser les inspections avec les événements climatiques critiques. Le suivi combiné de ces indicateurs rend la maintenance proactive et prédictive.

Est-ce rentable de mesurer les performances à l’aide de capteurs ?

Oui, les capteurs intelligents installés sur une toiture industrielle apportent un retour sur investissement significatif. Ils détectent en temps réel l’humidité, la stagnation d’eau ou les variations thermiques anormales. En déclenchant des alertes précoces, ils permettent d’intervenir avant que les défauts n’entraînent une infiltration ou un arrêt d’exploitation. Cette surveillance en continu prolonge la durée de vie de la toiture, réduit les coûts de réparation et renforce la sécurité globale du site.